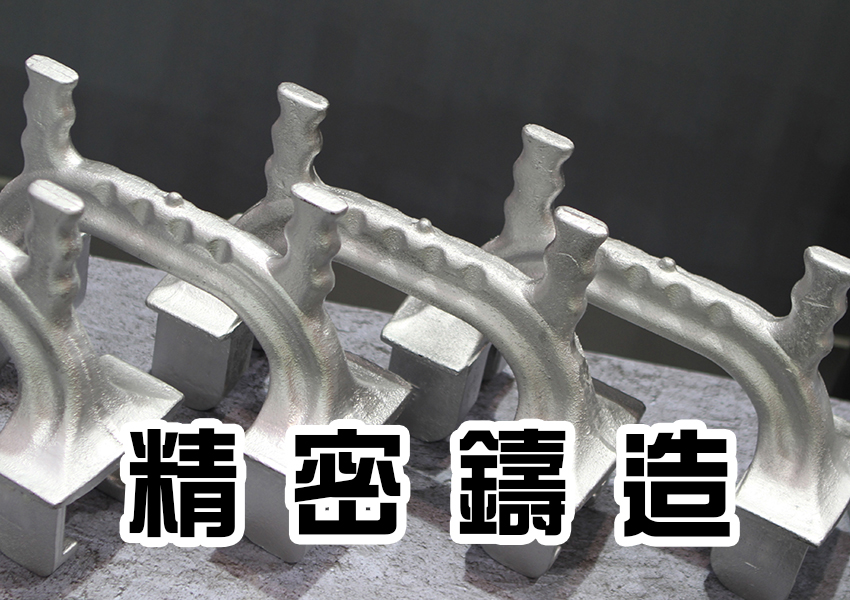

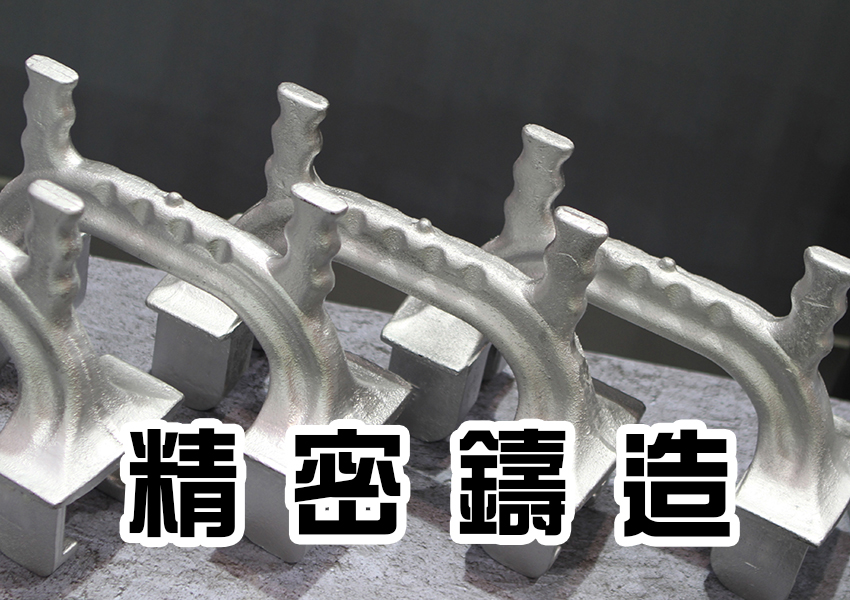

精密鑄造的產業特性

精密鑄造是屬於鑄造產業中之一種特殊的鑄造法,其最大的差異在於造模的方式,在此,本系統以脫臘鑄造之作業為基礎,建立其管理程序。脫臘鑄造,在前作業之射臘、修臘、組樹、沾漿、脫殼、燒結等與其他鑄造產業之製程不同,但熔鍊澆鑄後的製程,則與一般鑄造業相同。

由於精密鑄造之產品表面粗糙度,較其他鑄造法產出之產品還光滑,因此,盡量保持外觀與實際需求尺寸相同,不再執行後續之加工作業,利用其本身之精度來降低生產成本。

(1) 標準製程

精密鑄造有其固定之製程(射臘→修臘→組樹→沾漿→脫殼→燒結→熔煉→澆鑄→……),在澆鑄之後,其製造程序則回歸至一般鑄造之程序。

在澆鑄之後的一般鑄造程序,會因為產品之品質需求及材質需求之不同而有差異,但大部份皆不出(後處理→檢驗→固溶化→酸洗→焊補→熱處理→加工)等程序。

而精密鑄造之每一項產品,雖然其製程大部份均相同,但因有時會採取外包之方式生產,外包廠商會一次包數個製程,或是因為形狀難易度之關係,對於標準製程也會有取捨之情況。

每一項產品之精密鑄造製程雖大約相同,但是,生產時所需要之資源,包含用料、製程參數、模具、設備、、、等等,均不相同,因此這些資料必須逐項建立。

(2) 三大階段

精密鑄造之製程管制分為三大部分,第一部分是臘模管制,第二部分是殼模管制,第三部分是毛胚管制。

臘模管制是指造模之管理,包含射臘→修臘→組樹→沾漿,發工單發佈時,由射臘開始至組樹為止,不足之數量必須補齊,而且其數量是組樹時每串數量之整倍數,組樹時,為保持組樹後之品質,必須事先製作支撐架,支撐臘件,避免變形扭曲,直至沾漿完成,確保能生產之數量。

殼模管制是指沾漿完成後,包含脫殼→燒結→熔煉→澆鑄,在這段期間之完成數,是奠定能夠完成數量之基礎,如果技術夠成熟,已經可以明確的認知能夠交貨的數量,以前的不良大都起因於工作不小心,是可以避免的;以後的不良則是技術的未成熟。

毛胚管制是在彌補技術之缺陷,讓不良品盡量修補至良品為止,包含(後處理→檢驗→固溶化→酸洗→焊補→熱處理→加工),鑄件產生之後,經過各種之毛胚整理,直至符合客戶要求後出貨為止技術的不良需在本階段中發現,採取焊補方式。

(3) 材質管制

【本作業之目的,乃是添加必要的化學成分,熔煉出需要的材質,因此,材質是本作業主要之需求。

而材質是在熔煉時添加的原料所構成,了解材質之成分表、材料之成分、熔煉爐之大小、計算出每一種原料之比例,添加於熔煉爐中,再依據爐前分析之結果,彌補誤差量,即可生產出符合材質要球之產品。

要符合此要求,需要有分光儀之檢測,所取得之數據需要能夠儲存,作為後續追蹤之用。

材質的產生還需要符合該材質之物理性質,此物理性質需要靠熱處理之方式來完成,熱處理的方式很多,所加熱的溫度、保持的時間及降溫的時間均各自不同,但其主要目的在產生良好的金相組織結構。

(4) 澆鑄方案

在精密鑄造之產業中,得料率是各企業能否永續經營的基礎,得料率越高,表示同樣的原料,作同一項作業,會產生更多的產品,其成本自然越低,該企業則越有競爭力,因此每一家企業,都在想盡辦法提升每一件產品鑄造之得料率。

但是得料率提升到某一向水準,如果提升的方針錯誤,則會導致成品的良率降低(例如模頭澆口或澆道之熔液補充不足、或是支撐架之支撐力不足),增加後續的焊補成本,或報廢之損失成本,一但有成本之損失,當然無法降低成本,反而提升了該產品之降低,這是得不償失的事情。

為讓良率及得料率達到最高之比例,必須要有良好的澆鑄方案,此方案取決於模頭之設計、組樹時每串之數量、安排的方向及支撐架之設計,而此方案,需先確認其得料率,再以模流分析之軟體,來確認此設計之可能良率,選取良率最高且得料率最高之方案作為本產品之澆鑄方案。

(5) 製程參數

在精密鑄造之製造過程中,為確保製程之良率,對於各製程均有其最佳之製程參數,每一製程之生產技術必須告知各製程之生產者,要求以此標準生產,此為技術手冊之發行。

鑄造之技術會隨著不良率的反省、矯正而漸次成熟,因此各製程均最佳之製程參數將逐步修改為更臻成熟,而此成熟的技術需不斷的至製程參數中修改,因此,每一批生產的技術手冊均會有所不同。

為能確實追蹤修改,每一批的生產,各生產者應當登錄實際之製程參數,等到需要改善時,才有正確之數據可以參考。

在製造過程中,所添加的用料應該也是屬於製程參數之一環,因為元素之添加量會導致物理性質之變化以及鑄造後之瑕疵品之產生。